选对传感器,安全第一步——聊聊防爆传感器怎么挑

你有没有遇到过这样的情况:明明设备运行一切正常,却突然“砰”的一声,整个车间都乱了套?这可能是由气体泄漏引发的爆炸事故。

在工业现场,像化工厂、油气田、矿井这些地方,空气中可能随时存在可燃气体或粉尘。这时候,一个靠谱的传感器就显得格外重要。而我们要说的防爆传感器,就是专门为这些“高危”场景设计的。

那问题来了,面对市场上五花八门的传感器产品,怎么选才能既安全又靠谱呢?

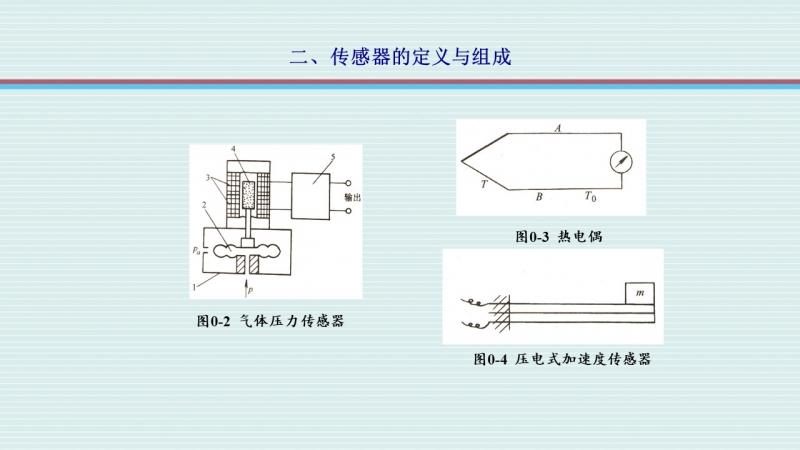

首先,咱们得搞清楚传感器的基本功能。简单来说,传感器就是“眼睛”和“耳朵”。它能监测温度、压力、气体浓度等参数,然后把这些信息传送到控制系统里,一旦发现异常,就能及时报警甚至自动关机。

但普通传感器在可燃气体环境中使用,可能会因为电路短路或电火花引发爆炸。这就需要防爆传感器出马了。这类传感器在设计时就考虑了防爆需求,比如采用防爆外壳、隔离电路、防静电材料等,确保在危险环境中也能安全运行。

不过,选传感器可不是看个参数就完事。很多人在选型时会遇到几个“硬骨头”。

第一个是“不知道自己的环境到底有多危险”。比如粉尘浓度、气体种类、温度范围这些参数,如果不明确,就很难找到合适的传感器。这时候,建议先咨询专业的安全评估机构,拿到一份详细的危险源分析报告。

第二个是“预算和性能之间很难平衡”。有些传感器虽然价格便宜,但防护等级不够,勉强用在高风险场所,反而埋下隐患。而高端产品虽然可靠,成本也高。这时候需要权衡,到底是需要“全覆盖”还是“关键部位重点防护”。

第三个是“安装和维护不方便”。有些传感器结构复杂,安装需要专业人员,后期维护成本也高。选的时候要考虑是否容易更换、是否需要定期标定,这些都会影响长期使用成本。

选型的时候,可以按照“三步走”的逻辑来。

第一步,明确应用场景。比如你是用在煤矿井下,还是在炼油厂的管道上?不同的环境,对传感器的防爆等级、耐腐蚀能力、耐高温性能都有不同要求。

第二步,确定测量参数。你到底是测气体浓度、温度,还是压力?不同参数对应的传感器类型也不同,比如红外传感器适合测气体浓度,热电偶适合测温度。

第三步,匹配防护等级和认证标准。比如是否符合ATEX、IECEx、GB 3836等国际或国家防爆标准?这些认证直接关系到设备是否能在爆炸危险区域安全使用。

说起来容易,做起来难。我们来看几个实际案例。

在某化工厂,操作人员发现一个气体检测报警器经常误报,导致频繁停机。后来检查发现,原来选用的传感器防爆等级不够高,而现场存在高浓度的甲烷气体,导致传感器性能下降。

这个问题是怎么解决的呢?他们换成了更高防护等级的防爆传感器,同时加装了过滤装置,减少粉尘对传感器的影响,报警频率大大降低,设备运行也更稳定了。

还有一个例子,是一家电厂的锅炉房。原本使用的温度传感器频繁损坏,后来分析发现是烟气中含有硫化物,腐蚀了传感器外壳。他们改用不锈钢外壳的防爆传感器,并加装了冷却系统,设备寿命延长了一倍。

像这种问题,其实都属于传感器选型不当引发的连锁反应。选对了,就能事半功倍。

在实际使用中,还有一些常见问题需要注意。

比如,传感器安装位置是否合理。如果装在通风死角,可能测不准;如果装在高温区域,又可能影响寿命。这时候需要结合现场环境,合理布置。

再比如,传感器的响应时间。在气体浓度突然升高的情况下,如果传感器反应慢了,就可能错过最佳报警时机。特别是在密闭空间,比如储罐内部,传感器的灵敏度和响应速度就显得尤为重要。

还有就是传感器的校准问题。即使传感器再好,如果长期不校准,也会出现偏差。建议根据使用环境,定期进行标定,确保数据的准确性。

说到这儿,你可能会想:“我是不是得把所有问题都考虑周全?”其实也不用太复杂。重点是了解自己的使用场景,找到最匹配的产品。

如果你是新手,可以从供应商那里拿到一份“产品选型指南”,里面通常会根据应用场景、环境参数、安装方式等给出推荐型号。也可以找有经验的工程师帮忙评估,省时又省心。

总之,选传感器就像选衣服,不能只看牌子,还得看合不合身。特别是在涉及安全的场景下,选对了,就是对生命负责。